Số 80 Đường Changjiang Mingzhu, Phố Houcheng, Thành Phố Trương Gia Cảng, Tỉnh Giang Tô, Trung Quốc +86-15995540423 [email protected] +86 15995540423

Sợi carbon sản phẩm , với đặc tính nổi bật là nhẹ và độ bền cao, được sử dụng rộng rãi trong nhiều lĩnh vực như các bộ phận máy bay trong ngành hàng không vũ trụ, cấu trúc thân xe trong ô tô, và thiết bị cao cấp trong thể thao. Chúng được chuyển đổi từ vật liệu cơ bản thành sản phẩm thực tế từng bước như thế nào? Dưới đây là phần giới thiệu chi tiết về các điểm chính trong quy trình sản xuất các tấm carbon, ống carbon và các chi tiết định hình bằng sợi carbon.

Chuẩn bị nguyên liệu thô

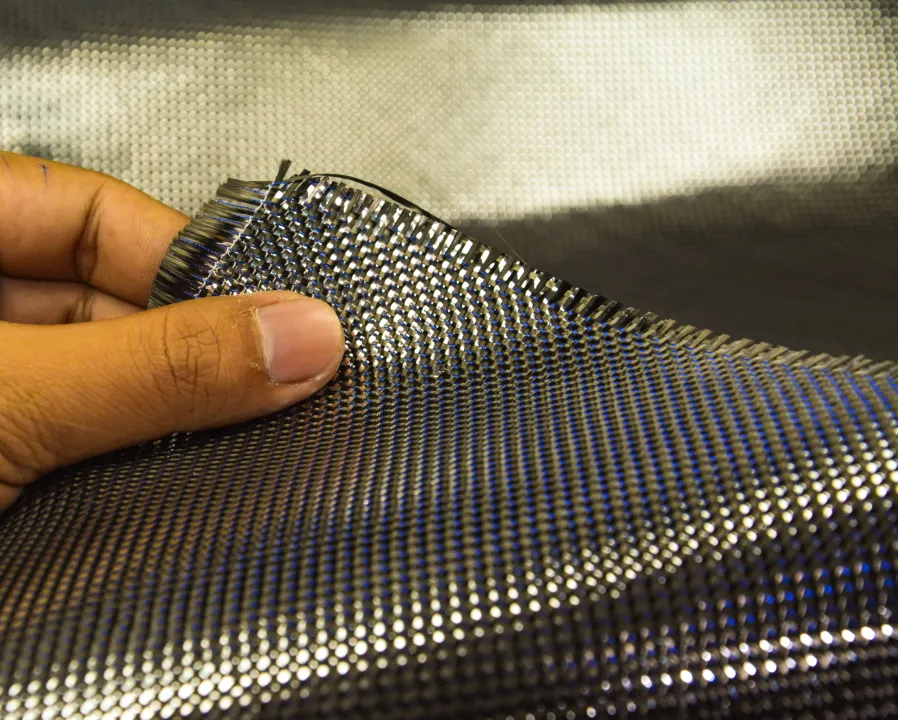

Nguyên liệu chính của sản phẩm sợi carbon bao gồm sợi carbon và vật liệu nền. Sợi carbon được chế tạo từ các sợi hữu cơ như polyacrylonitrile, sau quá trình cacbon hóa ở nhiệt độ cao. Đường kính của chúng chỉ vài micromet, mỏng hơn nhiều so với một sợi tóc, nhưng lại có độ bền cao hơn thép thông thường rất nhiều. Những sợi carbon này thường được gia công thành vải carbon hoặc chỉ carbon để thuận tiện cho các thao tác định hình tiếp theo.

Vật liệu nền chủ yếu là nhựa epoxy và các vật liệu polymer khác, đóng vai trò then chốt không chỉ kết dính các sợi carbon fiber với nhau, mà còn truyền tải ứng suất, đồng thời bảo vệ các sợi carbon fiber khỏi môi trường bên ngoài như độ ẩm, chất ăn mòn và các tác nhân gây hại khác. Trước khi sản xuất, các sợi carbon fiber và vật liệu nền phù hợp với thông số kỹ thuật sẽ được lựa chọn tùy theo yêu cầu hiệu suất của từng sản phẩm khác nhau, đồng thời thực hiện kiểm tra chất lượng nghiêm ngặt để đảm bảo chất lượng nguyên vật liệu đạt tiêu chuẩn sản xuất.

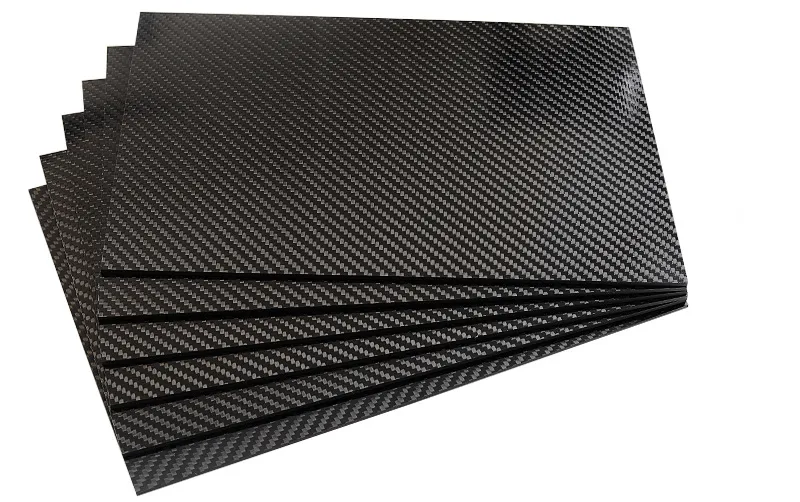

Tấm carbon (đúc lớp)

Các tấm carbon chủ yếu được chế tạo bằng quy trình đúc lớp, thường được sử dụng cho các sản phẩm như ván trượt tuyết và khung vợt cầu lông.

Trước tiên, cần cắt theo yêu cầu thiết kế prepreg bằng sợi cacbon , prepreg là vật liệu đã được tẩm trước với chất nền từ vải sợi carbon, sai số cắt cần được kiểm soát trong phạm vi 0,1 mm nhằm đảm bảo độ chính xác về kích thước cho các sản phẩm tiếp theo.

Các tấm prepreg đã cắt sau đó được xếp lớp theo một hướng và thứ tự nhất định. Việc xếp lớp theo một hướng sẽ tạo ra tấm carbon có độ bền cao theo một phương, phù hợp với các chi tiết kết cấu cần chịu lực một chiều; trong khi đó, việc xếp lớp chéo sẽ mang lại hiệu suất tốt theo nhiều hướng, thích hợp với các chi tiết chịu lực phức tạp.

Sau đó, các tấm prepreg đã xếp lớp được đặt vào khuôn và ép với áp lực 5-10 MPa để các lớp prepreg bám sát hình dạng của khuôn, tiếp đó khuôn được đưa vào máy ép nhiệt hoặc lò nung và gia nhiệt, đóng rắn ở nhiệt độ $120-180^{\circ} C$ trong thời gian 2-4 giờ.

Sau khi quá trình đóng rắn hoàn tất, tấm carbon được lấy ra khỏi khuôn và thực hiện các công đoạn xử lý tiếp theo như mài nhẵn và cắt để đạt tiêu chuẩn sử dụng.

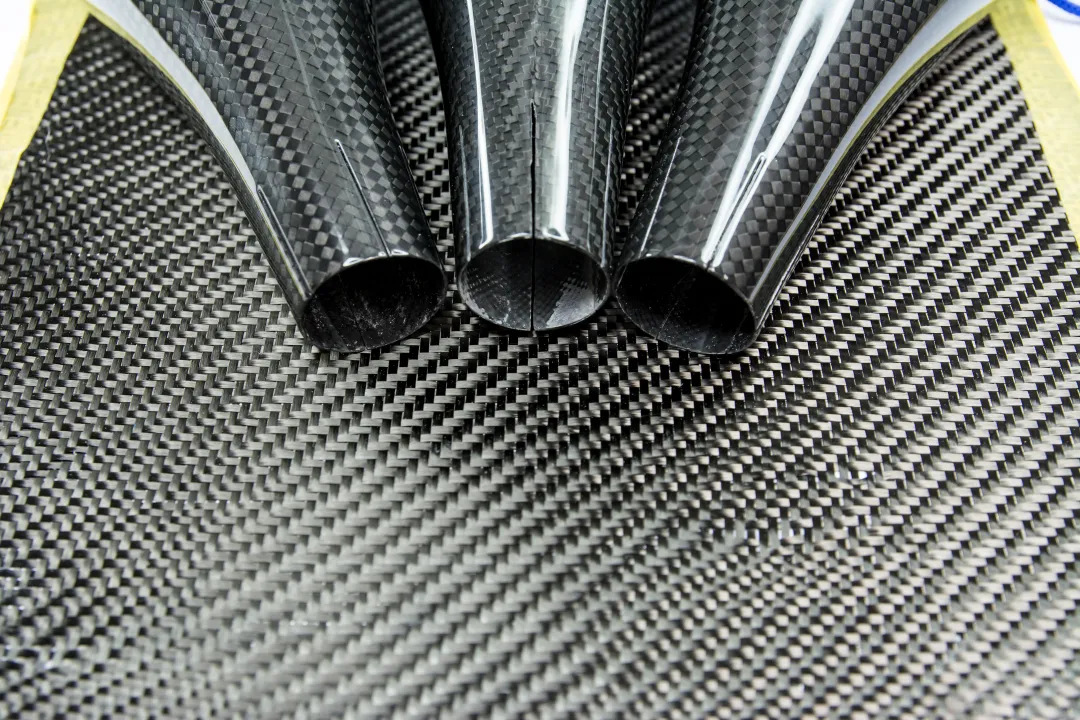

Ống carbon (quấn và đúc)

Ống carbon chủ yếu được chế tạo bằng quy trình quấn và đúc, thường được dùng cho các sản phẩm như khung máy bay không người lái và gậy đánh golf.

Các thông số quấn của máy quấn được thiết kế dựa trên yêu cầu về kích thước và hiệu suất của ống carbon, trong đó góc quấn là một trong những thông số chính. Khi góc quấn là $\pm 45$ độ, khả năng chống xoắn của ống carbon sẽ tốt hơn; khi góc quấn là 0 độ, độ bền trục dọc của ống carbon sẽ cao hơn.

Sợi carbon được tẩm hoàn toàn với vật liệu nền thông qua thiết bị tẩm, sau khi sợi đã tẩm được tạo thành, nó được quấn lên trục với lực căng 5-15 Nm, và lực căng này cần được duy trì đều trong suốt quá trình quấn để đảm bảo chất lượng ổn định của ống carbon.

Sau khi quấn, ống carbon cùng với trục được đưa vào lò đóng rắn và xử lý ở nhiệt độ 100-150°C trong thời gian 1-3 giờ.

Sau khi kết thúc quá trình đóng rắn, trục sẽ được tháo ra. Cách thức tháo trục phụ thuộc vào vật liệu và hình dạng của nó, một số có thể rút trực tiếp, trong khi một số cần được hòa tan và loại bỏ, cuối cùng ống carbon được gia công cắt tỉa và đánh bóng để sai lệch kích thước có thể được kiểm soát trong phạm vi 0,05 mm.

Các chi tiết định hình (đúc)

Các chi tiết carbon sợi có hình dạng phức tạp, thường sử dụng quy trình đúc, chẳng hạn như các bộ phận ô tô, bộ phận thiết bị y tế, v.v., phần lớn được sản xuất bằng quy trình này.

Trước hết, cần thiết kế và chế tạo khuôn chính xác cao dựa trên hình dạng của các chi tiết định hình, độ nhám bề mặt khuôn cần được kiểm soát dưới mức Ra0.8, bởi vì độ chính xác của khuôn ảnh hưởng trực tiếp đến độ chính xác kích thước và hình dạng của các chi tiết định hình.

Cắt tấm vải sợi carbon hoặc mat sợi carbon theo kích cỡ phù hợp với hình dạng khuôn, sau đó phủ đều vật liệu nền lên bề mặt để đảm bảo độ dày đồng nhất, tiếp theo đặt vào khuôn và dùng máy ép tác dụng áp lực từ 10-20 MPa để vật liệu sợi carbon bám hoàn toàn vào buồng khuôn.

Đưa khuôn vào thiết bị gia nhiệt, đun nóng và đóng rắn ở nhiệt độ 130-170℃ trong thời gian 3-6 giờ, quá trình đóng rắn cần được kiểm soát chặt chẽ về nhiệt độ và áp suất nhằm tránh các khuyết tật như bọt khí, nứt và các lỗi khác trên chi tiết định hình.

Sau khi quá trình đóng rắn hoàn tất, các chi tiết đã định hình được lấy ra khỏi khuôn và xử lý bằng cách loại bỏ các mép thừa và mài bề mặt để đạt yêu cầu sử dụng.

Công nghệ mới nổi

1. In 3D

Công nghệ này có thể trực tiếp sản xuất các dạng sản phẩm sợi carbon phức tạp, giảm đáng kể chu kỳ phát triển sản phẩm, đồng thời đạt được khả năng tùy chỉnh cá nhân hóa. Tuy nhiên, hiện tại sản phẩm sợi carbon làm bằng công nghệ in 3D vẫn còn một khoảng cách nhất định về tính chất cơ học so với sản phẩm theo quy trình truyền thống, và chi phí tương đối cao, những khía cạnh này cần được cải thiện thêm.

2. Công nghệ RTM

Tức là công nghệ đúc truyền nhựa, đưa vật liệu gia cường sợi carbon vào khuôn, sau đó tiêm nhựa vào trong khuôn, để nhựa thấm sâu vào vật liệu gia cường và đóng rắn tạo hình. Công nghệ này có những ưu điểm như hiệu suất tạo hình cao, chất lượng sản phẩm ổn định, ô nhiễm môi trường thấp, v.v. Rất phù hợp để sản xuất hàng loạt các sản phẩm sợi carbon có hình dạng phức tạp.

Kiểm tra chất lượng: đảm bảo chất lượng của mọi sản phẩm

Sau khi sản xuất xong các sản phẩm sợi carbon, chúng phải trải qua quá trình kiểm tra chất lượng nghiêm ngặt trước khi đưa ra thị trường. Các hạng mục kiểm tra chủ yếu bao gồm độ chính xác về kích thước, chất lượng bề mặt và tính chất cơ học.

Kiểm tra độ chính xác kích thước có thể sử dụng các máy đệm, máy chiếu và các công cụ khác, đối với các yêu cầu chính xác cao của sản phẩm, cũng sẽ sử dụng CMM; Kiểm tra chất lượng ngoại hình chủ yếu là để kiểm tra bề mặt sản phẩm cho dù có bong bóng, nứt, trầm tích và các khiếm khuyết Kiểm tra hiệu suất cơ khí đòi hỏi phải sử dụng máy thử nghiệm kéo và các thiết bị chuyên nghiệp khác để kiểm tra độ bền, độ cứng, độ dẻo dai và các chỉ số khác để đảm bảo rằng sản phẩm có thể đáp ứng các yêu cầu của việc sử dụng thực tế lực. Chỉ có tất cả các dự án thử nghiệm là các sản phẩm đủ điều kiện có thể được phép nhập thị trường.

Kiểm tra độ chính xác về kích thước có thể sử dụng thước kẹp, máy chiếu và các công cụ khác; đối với sản phẩm có yêu cầu độ chính xác cao, cũng sẽ sử dụng máy đo tọa độ (CMM); kiểm tra chất lượng bề mặt chủ yếu nhằm phát hiện xem bề mặt sản phẩm có xuất hiện bong bóng, vết nứt, vết lõm hay các khuyết tật khác hay không, thường được thực hiện bằng cách kết hợp giữa kiểm tra bằng mắt thường và kiểm tra bằng kính lúp; việc thử nghiệm tính chất cơ học cần được thực hiện thông qua máy kéo, máy thử va đập và các thiết bị chuyên dụng khác để kiểm tra các chỉ tiêu như độ bền, độ cứng, độ dẻo dai của sản phẩm nhằm đảm bảo sản phẩm có thể đáp ứng các yêu cầu về lực trong quá trình sử dụng thực tế. Thử nghiệm tính năng cơ học yêu cầu phải sử dụng máy kéo và các thiết bị chuyên dụng khác để kiểm tra các chỉ số độ bền, độ cứng, độ dẻo dai nhằm đảm bảo sản phẩm có thể đáp ứng yêu cầu về lực trong quá trình sử dụng thực tế. Chỉ những sản phẩm đạt tất cả các hạng mục kiểm tra mới được phép lưu hành trên thị trường.

Bản quyền © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Mọi quyền được bảo lưu