Nr. 80 Changjiang Mingzhu Road, Houcheng Straße, Zhangjiagang Stadt, Provinz Jiangsu, China +86-15995540423 [email protected] +86 15995540423

Kohlenstofffaser produkte , mit ihren hervorragenden Eigenschaften wie geringem Gewicht und hoher Festigkeit, werden in vielen Bereichen eingesetzt, beispielsweise bei Flugzeugkomponenten in der Luft- und Raumfahrt, Karosseriestrukturen im Automobilbau sowie hochwertiger Ausrüstung im Sport. Wie werden sie Schritt für Schritt aus Grundmaterialien zu praktischen Produkten? Im Folgenden wird eine detaillierte Einführung in die wichtigsten Herstellungsschritte von Kohleplatten, Kohlerohren und kohlefaserverstärkten Formteilen gegeben.

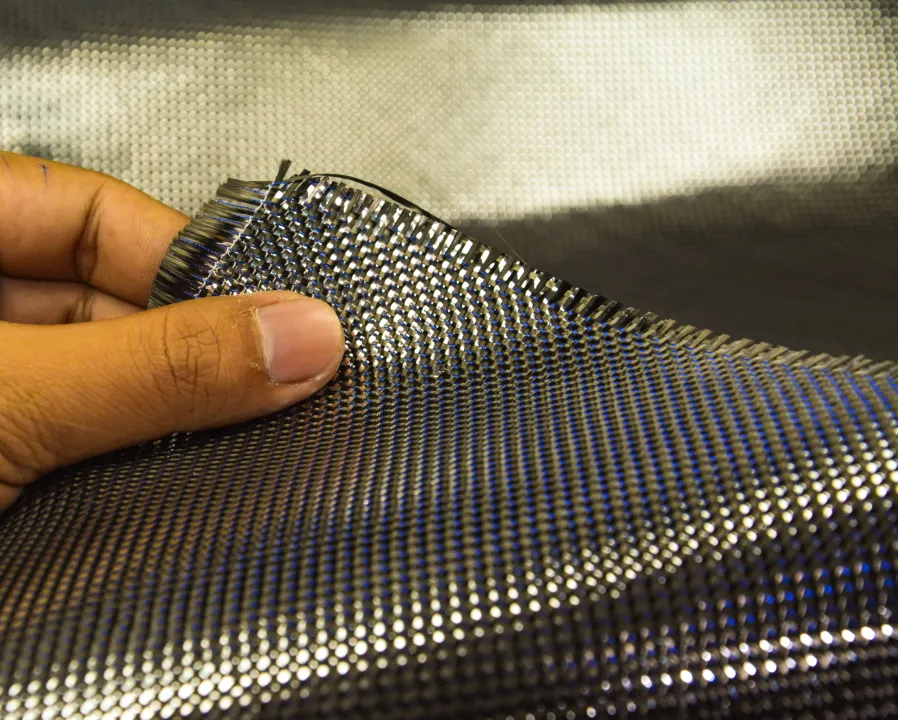

Rohstoffvorbereitung

Die Kernrohstoffe von kohlefaserprodukte bestehen aus Kohlefasergarn und Matrixmaterialien. Kohlefasern werden aus organischen Fasern wie Polyacrylnitril hergestellt, die bei hohen Temperaturen karbonisiert werden. Sie haben einen Durchmesser von nur wenigen Mikrometern, sind damit viel dünner als ein Haar, aber deutlich fester als gewöhnlicher Stahl. Diese Kohlefasern werden üblicherweise zu Kohlefasergewebe oder -garn verarbeitet, um die anschließende Formgebung zu erleichtern.

Das Matrixmaterial besteht hauptsächlich aus Epoxidharz und anderen Polymermaterialien, das eine entscheidende Rolle spielt: Es verbindet nicht nur die Carbonfasern miteinander, sondern überträgt auch Spannungen und schützt gleichzeitig die Carbonfasern vor äußeren Einflüssen wie Feuchtigkeit, korrosiven Substanzen und anderen Schäden. Vor der Produktion werden je nach Leistungsanforderungen verschiedener Produkte geeignete Carbonfaser- und Matrixmaterialien entsprechender Spezifikationen ausgewählt und strengen Qualitätsprüfungen unterzogen, um sicherzustellen, dass die Qualität der Rohstoffe den Produktionsstandards entspricht.

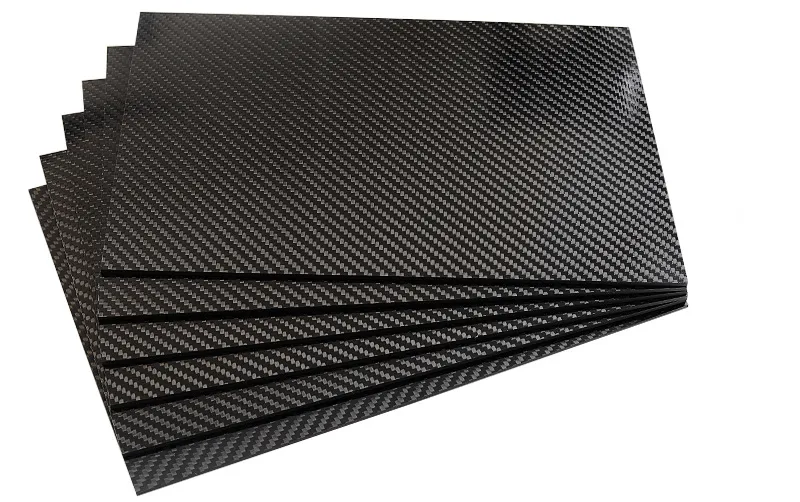

Kohlenstoffplatte (Laminierverfahren)

Kohlenstoffplatten werden hauptsächlich mittels des Laminierverfahrens hergestellt, das häufig für Produkte wie Skier und Badmintonschläger-Rahmen verwendet wird.

Zunächst gemäß den Konstruktionsvorgaben zuschneiden kohlenstofffaserpreprepreg , Prepreg ist mit dem Grundmaterial aus Kohlefasergewebe vorimprägniert, der Schneidefehler muss innerhalb von 0,1 mm kontrolliert werden, um die Maßgenauigkeit der nachfolgenden Produkte sicherzustellen.

Die geschnittenen Prepregs werden anschließend in einer bestimmten Richtung und Reihenfolge laminiert. Eine einseitige Schichtung verleiht dem Kohlefasertuch eine hohe Festigkeit in einer Richtung, was sich für Bauteile eignet, die einseitigen Kräften standhalten müssen, während eine kreuzweise Schichtung dem Kohlefasertuch eine gute Leistung in mehreren Richtungen verleiht und somit für Bauteile mit komplexen Belastungsbedingungen geeignet ist.

Anschließend werden die geschichteten Prepregs in die Formen gelegt und mit einem Druck von 5–10 MPa beaufschlagt, sodass sich die Prepregs eng an die Form der Werkzeuge anpassen. Danach werden die Formen in Heißpressbehälter oder Öfen eingebracht und bei einer Temperatur von $120-180^{\circ} C$ für 2–4 Stunden erhitzt und gehärtet.

Nachdem die Aushärtung abgeschlossen ist, wird die Kohlenstoffplatte aus der Form entfernt, und anschließende Bearbeitungsschritte wie Schleifen und Schneiden werden durchgeführt, um sie auf den Gebrauchsstandard zu bringen.

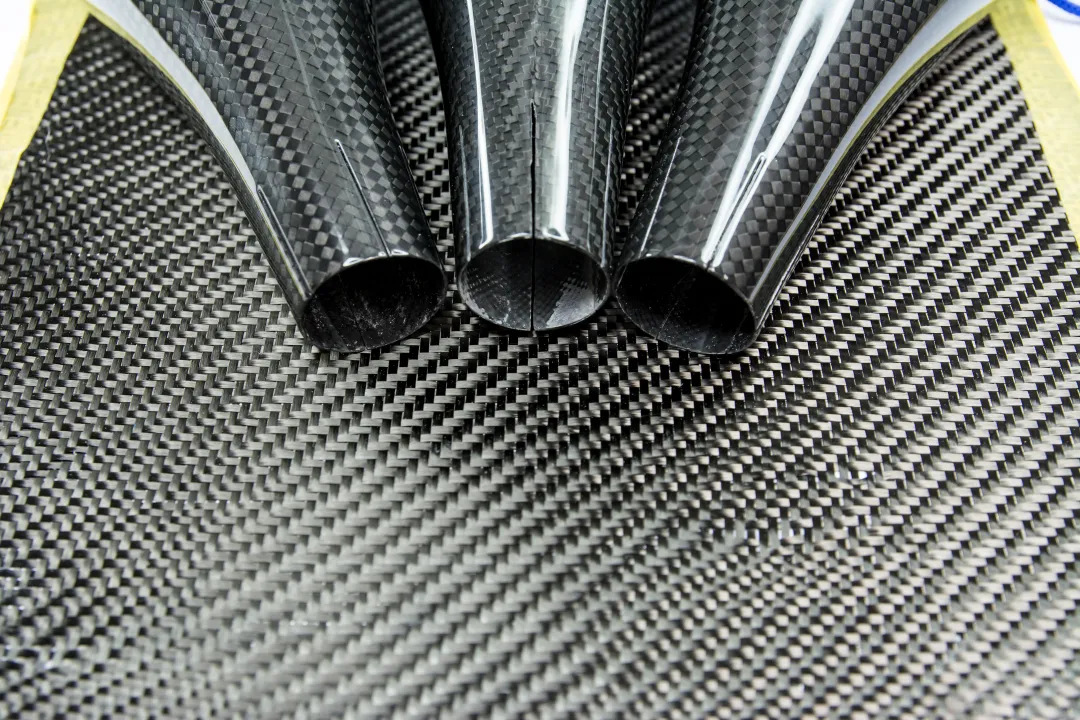

Kohlenstoffrohre (Wickeln und Formen)

Kohlenstoffrohre werden meist durch das Wickel- und Formverfahren hergestellt, das häufig für Produkte wie Drohnenrahmen und Golfschläger verwendet wird.

Die Wickelparameter der Wickelmaschine werden entsprechend der Größe und den Leistungsanforderungen des Kohlenstoffrohrs ausgelegt, wobei der Wickelwinkel einer der Schlüsselparameter ist. Wenn der Wickelwinkel $\pm 45$ Grad beträgt, ist die Torsionsfestigkeit des Kohlenstoffrohrs besser; bei einem Wickelwinkel von 0 Grad ist die axiale Festigkeit des Kohlenstoffrohrs höher.

Das Kohlefasergarn wird vollständig mit dem Grundmaterial durch die Imprägniervorrichtung getränkt, und nachdem das imprägnierte Garn hergestellt ist, wird es mit einer Zugkraft von 5–15 Nm auf den Kern gewickelt. Die Zugkraft sollte während des Wickelvorgangs gleichmäßig gehalten werden, um eine stabile Qualität des Kohlerohrs sicherzustellen.

Nach dem Wickeln wird das Kohlerohr zusammen mit dem Kern in den Aushärtofen eingelegt und bei 100–150 °C für 1–3 Stunden ausgehärtet.

Am Ende des Aushärtens wird der Kern entfernt. Die Art der Kernentfernung hängt von dessen Material und Form ab; einige können direkt herausgezogen werden, während andere aufgelöst und dann entfernt werden müssen. Abschließend wird das Kohlerohr zurechtgeschnitten und poliert, sodass die Maßabweichung innerhalb von 0,05 mm gehalten werden kann.

Geformte Teile (Formteil)

Komplexe Formen aus Kohlefasern, bei denen üblicherweise ein Formgebungsverfahren angewendet wird, wie beispielsweise bei Automobilteilen, medizinischen Gerätebauteilen usw., werden überwiegend mit diesem Verfahren hergestellt.

Zunächst müssen entsprechend der Form der geformten Teile hochpräzise Formen entworfen und hergestellt werden, wobei die Oberflächenrauheit der Form auf unter Ra0,8 kontrolliert werden muss, da die Genauigkeit der Form direkt die Maß- und Formgenauigkeit der geformten Teile beeinflusst.

Schneiden Sie das Kohlefaser-Tuch oder die Kohlefaser-Matte auf die für die Form geeignete Größe zu, streichen Sie gleichmäßig das Matrixmaterial auf die Oberfläche, um eine konsistente Dicke sicherzustellen, legen Sie es dann in die Form ein und bringen Sie anschließend mit einer Presse einen Druck von 10–20 MPa auf, sodass das Kohlefasermaterial vollständig an den Formhohlraum anliegt.

Die Form wird in eine Heizeinrichtung eingebracht, wo sie bei einer Temperatur von 130–170 °C für 3–6 Stunden erhitzt und gehärtet wird. Dabei müssen Temperatur und Druck streng kontrolliert werden, um Fehler wie Blasen, Risse und andere Defekte in den geformten Teilen zu vermeiden.

Nach Abschluss der Aushärtung werden die geformten Teile aus den Formen genommen und bearbeitet, indem Grat entfernt und die Oberflächen geschliffen werden, um die Anforderungen für die Verwendung zu erfüllen.

Aufkommende Technologie

1. 3D-Druck

Diese Technologie kann direkt komplexe Formen von Kohlefasernprodukten herstellen, wodurch sich der Produktentwicklungszyklus erheblich verkürzt und zudem eine individuelle Anpassung ermöglicht wird. Derzeit weisen jedoch mittels 3D-Druck hergestellte Kohlefasernprodukte im Vergleich zu Produkten aus herkömmlichen Verfahren noch gewisse Unterschiede in den mechanischen Eigenschaften auf, und die Kosten sind relativ hoch. Diese Aspekte müssen weiter verbessert werden.

2. RTM-Technologie

Das heißt, die Harztransferformtechnologie, bei der das Kohlefaserverstärkungsmaterial in die Form gebracht wird und anschließend das Harz in die Form injiziert wird, sodass das Harz in das Verstärkungsmaterial eindringt und aushärtet. Diese Technologie bietet Vorteile wie hohe Formgebungseffizienz, stabile Produktqualität und geringe Umweltverschmutzung. Sie eignet sich sehr gut für die Massenproduktion von kohlefaserverstärkten Produkten mit komplexen Formen.

Qualitätsprüfung: Sicherstellung der Qualität jedes Produkts

Nach der Herstellung von Kohlefasern müssen die Produkte strengen Qualitätsprüfungen unterzogen werden, bevor sie auf den Markt kommen. Die Prüfungen umfassen hauptsächlich Maßgenauigkeit, Oberflächenqualität und mechanische Eigenschaften.

Für die Prüfung der Maßgenauigkeit können Schieblehren, Projektoren und andere Werkzeuge verwendet werden. Bei produkten mit hohen Präzisionsanforderungen kommt zusätzlich eine Koordinatenmessmaschine (CMM) zum Einsatz. Die Prüfung der Oberflächenqualität dient hauptsächlich der Überprüfung, ob Blasen, Risse, Vertiefungen oder andere Fehler auf der Produktfläche vorhanden sind, und erfolgt in der Regel durch Kombination von Sichtprüfung und Prüfung mit einer Lupe. Die Prüfung der mechanischen Eigenschaften erfordert den Einsatz von Zugprüfmaschinen, Schlagprüfmaschinen und anderen spezialisierten Geräten, um Kenngrößen wie Festigkeit, Steifigkeit und Zähigkeit des Produkts zu testen, um sicherzustellen, dass das Produkt den Anforderungen an die tatsächliche Belastung im Einsatz genügt. Nur Produkte, die alle Prüfungen erfolgreich bestanden haben, dürfen auf den Markt gelangen.

Für die Prüfung der Maßgenauigkeit können Schieblehren, Projektoren und andere Werkzeuge verwendet werden. Bei produkten mit hohen Präzisionsanforderungen kommt zusätzlich eine Koordinatenmessmaschine (CMM) zum Einsatz. Die Prüfung der Oberflächenqualität dient hauptsächlich der Überprüfung, ob Blasen, Risse, Vertiefungen oder andere Fehler auf der Produktfläche vorhanden sind, und erfolgt in der Regel durch Kombination von Sichtprüfung und Prüfung mit der Lupe. Die Prüfung der mechanischen Eigenschaften erfordert den Einsatz von Zugprüfmaschinen, Schlagprüfmaschinen und anderen spezialisierten Geräten, um Kenngrößen wie Festigkeit, Steifigkeit und Zähigkeit des Produkts zu testen, um sicherzustellen, dass das Produkt den Anforderungen an die tatsächliche Belastung im Einsatz genügt. Nur Produkte, die alle Prüfungen erfolgreich bestanden haben, dürfen auf den Markt gelangen.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle Rechte vorbehalten