№80, Чанцзян Мінчжу Роуд, Хоченг Стрит, місто Чжанцзяган, провінція Цзянсу, Китай +86-15995540423 [email protected] +86 15995540423

Вуглецеве волокно товари , завдяки своїм винятковим характеристикам легкості та високої міцності, широко використовуються в багатьох сферах, таких як конструктивні елементи літаків у авіаційно-космічній промисловості, кузовні конструкції в автомобілебудуванні та високотехнологічне обладнання у спорті. Як вони поступово перетворюються з базових матеріалів на практичні продукти? Нижче наведено докладне ознайомлення з ключовими аспектами виготовлення карбонових пластин, карбонових труб та фасонних деталей із карбонового волокна.

Підготовка сировини

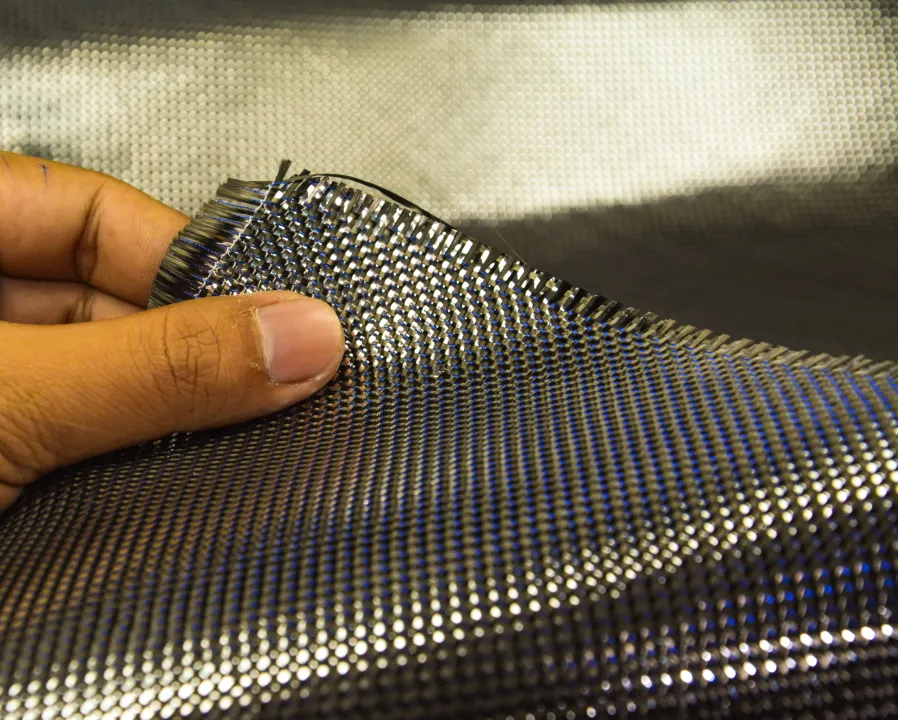

Основні сировинні матеріали продукти з вуглецевого волокна включають волокна з вуглецю та матричні матеріали. Волокна з вуглецю виготовляють із органічних волокон, таких як поліакрилонітрил, які карбонізують при високих температурах. Вони мають діаметр лише кілька мікронів, що значно тонше за волосину, але набагато міцніші за звичайну сталь. Ці волокна з вуглецю зазвичай переробляють у тканину з вуглецевого волокна або нитки з вуглецевого волокна для полегшення подальших операцій формування.

Матричний матеріал переважно складається з епоксидної смоли та інших полімерних матеріалів, що відіграє важливу роль: не лише з'єднує волокна вуглецю разом, але й передає напруження, а також забезпечує захист волокон від зовнішнього середовища, зокрема вологи, агресивних речовин та інших пошкоджень. Перед виробництвом волокна вуглецю та матричні матеріали певних специфікацій вибирають залежно від експлуатаційних вимог різних продуктів, а також проводять суворе тестування якості, щоб гарантувати, що якість сировини відповідає виробничим стандартам.

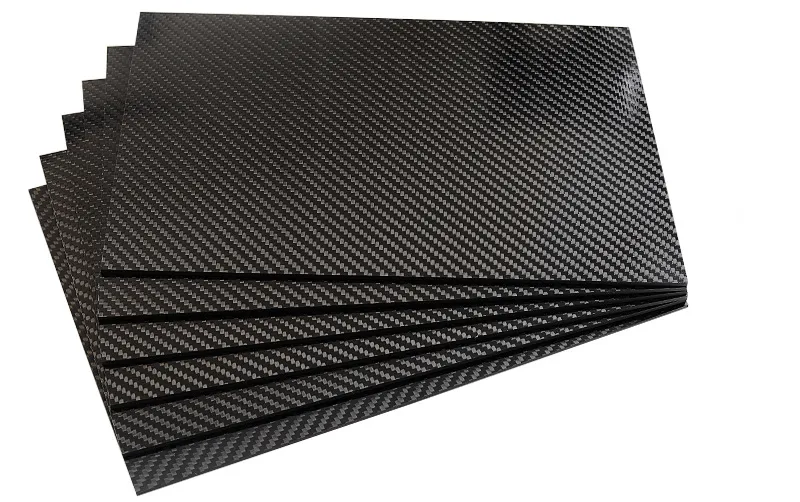

Вуглецевий лист (шарування формуванням)

Вуглецеві дошки виготовляються головним чином методом шарування формуванням, який часто використовується для таких виробів, як лижі та рамки ракеток для бадмінтону.

Перш за все, відповідно до вимог проекту, вирізають пропрег з вуглецевого волокна , препрег — це напівфабрикат, попередньо просочений матрицею з вуглецевої тканини, похибка різання має контролюватися в межах 0,1 мм для забезпечення точності розмірів наступних виробів.

Порізані шари препрегу потім укладаються в певному напрямку та послідовності. Однонаправлена укладка надає вуглецевому листу високу міцність в одному напрямку, що підходить для конструкційних елементів, які мають протидіяти однонаправленим навантаженням, тоді як перехресна укладка забезпечує гарні характеристики вуглецевого листа в кількох напрямках, що підходить для деталей із складними умовами навантаження.

Після цього укладені препреги поміщають у форми та прикладають тиск 5–10 МПа, щоб препреги щільно повторювали форму прес-форм, а потім форми поміщають у гарячі прес-камери або печі та нагрівають і затверджують при температурі $120-180^{\circ} C$ протягом 2–4 годин.

Після завершення процесу вулканізації вуглецеву пластину витягують із форми, після чого виконують додаткову обробку, таку як шліфування та різання, щоб довести її до стандарту придатності для використання.

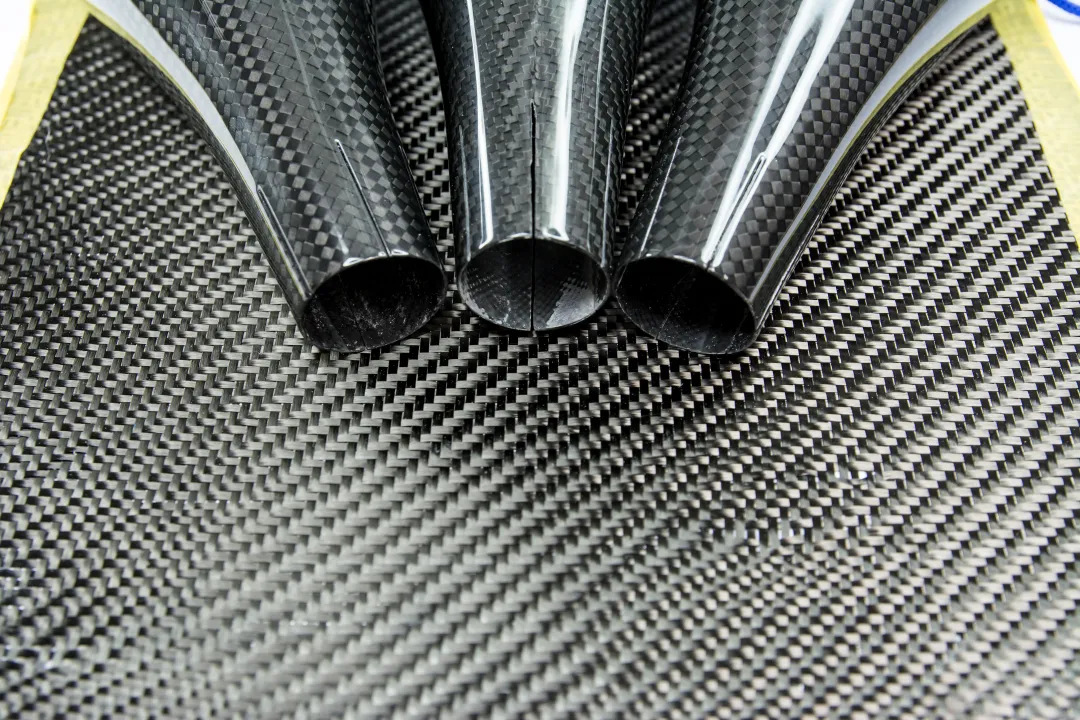

Вуглепластикові труби (намотка та формування)

Вуглепластикові труби переважно виготовляються методом намотки та формування, який зазвичай використовується для таких виробів, як каркаси дронів та гольф-клуби.

Параметри намотки на намотувальному верстаті розраховуються залежно від розмірів і експлуатаційних вимог до вуглепластикової труби, серед яких кут намотки є одним із ключових параметрів. Коли кут намотки становить $\pm 45$ градусів, стійкість труби до кручення є кращою; коли кут намотки дорівнює 0 градусів, осьова міцність вуглепластикової труби буде вищою.

Волокно з вуглецевого волокна повністю пропитується основним матеріалом за допомогою пристрою для пропитування, після чого просочене волокно намотується на оправку під натягом 5–15 Нм, і цей натяг має рівномірно підтримуватися протягом усього процесу намотування, щоб забезпечити стабільну якість вуглецевої труби.

Після намотування вуглецеву трубу разом з оправкою поміщують у камеру для затвердіння та витримують при температурі 100–150 °C протягом 1–3 годин.

Після завершення процесу затвердіння оправку видаляють. Спосіб видалення оправки залежить від її матеріалу та форми: деякі можна витягти безпосередньо, а інші потрібно розчинити й видалити. Наприкінці вуглецеву трубу обробляють і полірують, щоб контролювати розмірну похибку в межах 0,05 мм.

Формовані деталі (формування)

Складна форма виробів із вуглецевого волокна, найчастіше використовується процес формування, наприклад, для автомобільних деталей, частин медичного обладнання тощо.

По-перше, відповідно до форми формуваних деталей, розробки та виробництва високоточних форм, груботу поверхні форми потрібно контролювати нижче Ra0,8, тому що точність форми безпосередньо впливає на розмір і точність форми формуваних частин.

Розрізайте тканину з вуглецевого волокна або макет з вуглецевого волокна до розміру, відповідного формі форми, рівномірно фарбуйте матричний матеріал на його поверхні, щоб забезпечити послідовність товщини, а потім покладіть його в форму, а потім натисніть

Покласти форму в нагрівальний пристрій, нагрівати і витримати при температурі 130-170 °C протягом 3-6 годин, процес витримання повинен строго контролювати температуру і тиск, щоб уникнути дефектів, таких як бульбашки, тріщини та інші дефекти у формованих

Після завершення процесу вулканізації формовані деталі виймають із форм і обробляють, видаляючи зайві краї та шліфуючи поверхні для відповідності вимогам до експлуатації.

Нові технології

1. Друк у 3D

Ця технологія дозволяє безпосередньо виготовляти складні форми виробів із вуглепластику, значно скорочуючи життєвий цикл розробки продукту, а також реалізовувати персоналізоване налаштування. Однак на даний момент вироби з вуглепластику, виготовлені методом 3D-друку, за механічними властивостями все ще поступаються продуктам, виготовленим традиційними способами, а їхня вартість порівняно висока; ці аспекти потребують подальшого вдосконалення.

2. Технологія RTM

Тобто, технологія формування з передачею смоли, при якій армуючий матеріал із вуглепластикових волокон поміщається в форму, а потім у неї вводиться смола, що просочує армувальний матеріал і затвердіває. Ця технологія має переваги, такі як висока ефективність формування, стабільна якість продукції, низьке забруднення навколишнього середовища тощо. Вона дуже підходить для масового виробництва виробів із вуглецевого волокна складної форми.

Тестування якості: забезпечення якості кожного продукту

Після виготовлення виробів із вуглецевого волокна їх обов’язково проходять суворе тестування якості перед виходом на ринок. Основні параметри перевірки включають точність розмірів, якість поверхні та механічні властивості.

Випробування точності вимірів може використовувати калибри, проектори та інші інструменти, для високих вимог до точності продукту, також буде використовувати CMM; Вигляд якість випробування в основному перевіряти поверхню продукту, чи є бульбашки, тріщини, впади та інші дефекти, як правило Випробування механічних характеристик вимагає використання машин для тестування тяглової сили та іншого професійного обладнання для випробування міцності, жорсткості, жорсткості та інших показників, щоб забезпечити, що продукт може відповідати вимогам фактичного використання сили. Тільки всі випробувальні проекти є кваліфікованими продуктами, яким можна дозволити вийти на ринок.

Випробування вимірності може використовувати калибри, проектори та інші інструменти, для високої точності вимог продукту, також буде використовувати CMM; вигляд якість тестування в основному перевіряти поверхню продукту, чи є бульбашки, тріщини, депресії та інші дефекти, як правило, використовуючи Випробування механічних характеристик вимагає використання машин для тестування тяглової сили та іншого професійного обладнання для випробування міцності, жорсткості, жорсткості та інших показників, щоб забезпечити, що продукт може відповідати вимогам фактичного використання сили. Тільки всі випробувальні проекти є кваліфікованими продуктами, яким можна дозволити вийти на ринок.

Авторські права © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Збережено всі права