رقم 80 طريق تشانغ جيانغ مينغ تشو، شارع هو تشينغ، مدينة تشانغ جيا غانغ، مقاطعة جيانغسو، الصين +86-15995540423 [email protected] +86 15995540423

ألياف الكربون المنتجات بفضل خصائصها البارزة من حيث الخفة والمتانة العالية، تُستخدم على نطاق واسع في العديد من التطبيقات، مثل مكونات الطائرات في مجال الفضاء الجوي، وهياكل الهيكل الخارجي للسيارات، والمعدات الراقية في عالم الرياضة. كيف يتم تحويلها خطوة بخطوة من مواد أولية إلى منتجات عملية؟ فيما يلي عرض تفصيلي للنقاط الرئيسية في تصنيع اللوحات الكربونية، والأنابيب الكربونية، والأجزاء المصنوعة من الألياف الكربونية على أشكال مختلفة.

إعداد المواد الخام

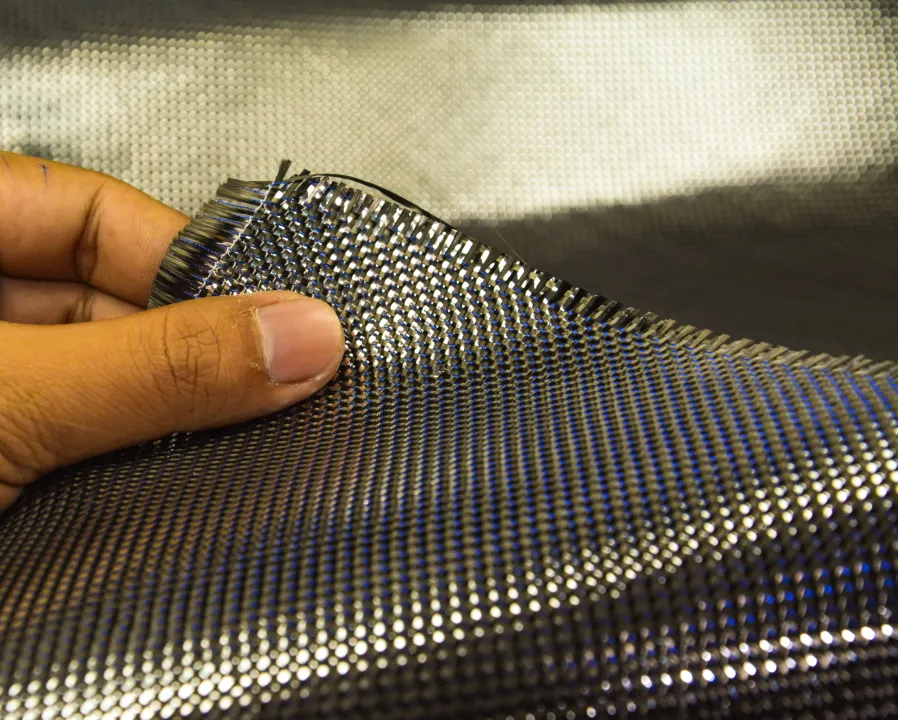

المواد الخام الأساسية لـ منتجات ألياف الكربون تشمل ألياف الكربون ومواد الراتنج. تُصنع خيوط ألياف الكربون من ألياف عضوية مثل البولي أكريلونيتريل التي تُكربن عند درجات حرارة عالية. ويبلغ قطرها بضع ميكرونات فقط، أي أرق بكثير من خصلة شعر، ولكنها أقوى بكثير من الفولاذ العادي. وعادةً ما تُعالج هذه الخيوط إلى قماش ألياف كربونية أو خيوط ألياف كربونية لتسهيل عمليات التشكيل اللاحقة.

تتكون المادة الرابطة بشكل رئيسي من راتنج الإيبوكسي ومواد بوليمرية أخرى، وتؤدي دورًا حيويًا، ليس فقط في ربط خيوط ألياف الكربون معًا، بل أيضًا في نقل الإجهادات، وفي نفس الوقت توفر حماية لخيوط ألياف الكربون، بحيث تُحمى من البيئة الخارجية مثل الرطوبة والمواد المسببة للتآكل والعوامل الضارة الأخرى. قبل الإنتاج، يتم اختيار خيوط ألياف الكربون والمواد الرابطة ذات المواصفات المناسبة وفقًا لمتطلبات الأداء المختلفة للمنتجات، ويتم إجراء اختبارات صارمة للجودة للتأكد من أن جودة المواد الخام تلبي معايير الإنتاج.

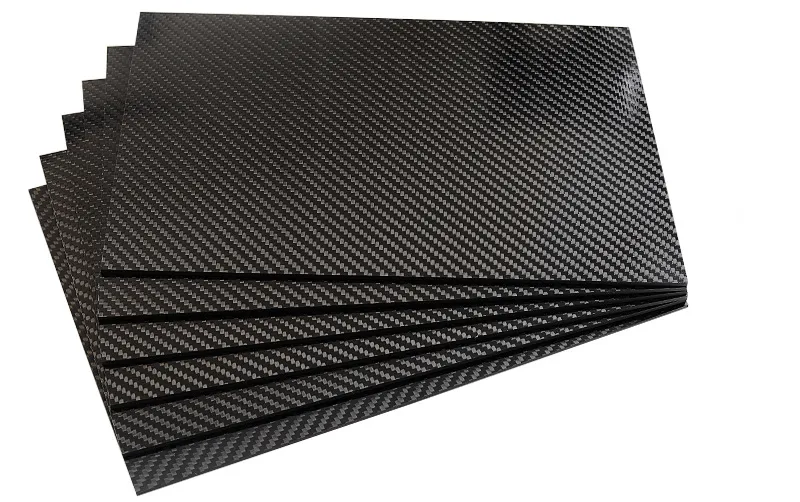

اللوح الكربوني (التشكيل الطبقي)

يتم تصنيع ألواح الكربون بشكل رئيسي باستخدام عملية التشكيل الطبقي، والتي تُستخدم غالبًا في منتجات مثل زلاجات التزلج وإطارات مضارب الريشة.

أولاً، وفقًا لمتطلبات التصميم، يتم القص ألياف الكربون مسبقة التشريب ، يتم تجريد المادة الأولية من قماش ألياف الكربون مسبقًا، ويجب التحكم في خطأ القطع ضمن 0.1 مم، وذلك لضمان الدقة الأبعادية للمنتجات اللاحقة.

ثم تُرصّ الصفائح المقطوعة باتجاه وترتيب معينين. يمنح التراص الأحادي الاتجاه الصفيحة الكربونية مقاومة عالية في اتجاه واحد، وهو ما يناسب الأجزاء الهيكلية التي تحتاج إلى تحمل قوى أحادية الاتجاه، في حين أن التراص العكسي يمنح الصفيحة الكربونية أداءً جيدًا في عدة اتجاهات، مما يجعله مناسبًا للأجزاء التي تتعرض لظروف قوة معقدة.

بعد ذلك، توضع الصفائح المرصوصة في القوالب وتُطبق عليها ضغط بقيمة 5-10 ميجا باسكال بحيث تلتصق الصفائح بشكل وثيق بسطح القالب، ثم توضع القوالب في خزانات الضغط الساخن أو الأفران وتُسخن وتُصلد عند درجة حرارة $120-180^{\circ} C$ لمدة 2-4 ساعات.

بعد اكتمال عملية المعالجة، يُزال اللوح الكربوني من القالب، ثم تُجرى عمليات معالجة لاحقة مثل الصقل والقطع لجعله مطابقًا للمواصفات القياسية للاستخدام.

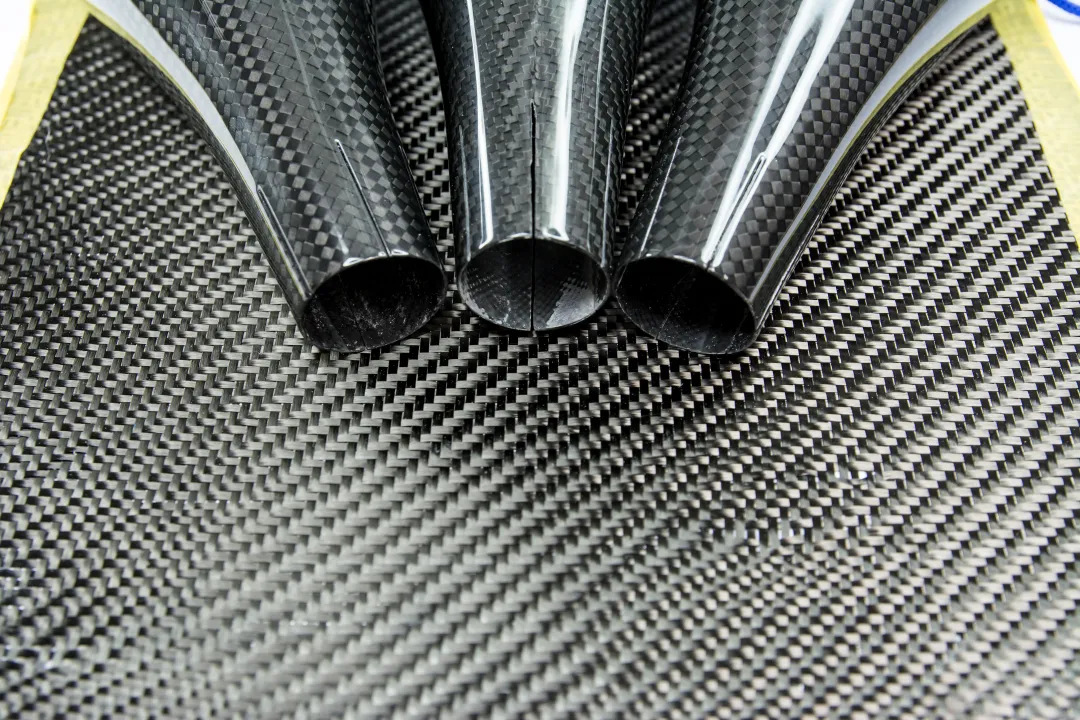

أنابيب كربونية (اللف والتشكيل)

تُصنع الأنابيب الكربونية غالبًا باستخدام عملية اللف والتشكيل، وهي طريقة تُستخدم عادةً في منتجات مثل هياكل الطائرات المُسيرة وعصي الغولف.

تُصمم معلمات اللف لآلة اللف وفقًا للحجم ومتطلبات الأداء الخاصة بالأنبوب الكربوني، ومن بين هذه المعلمات زاوية اللف التي تُعد واحدة من المعلمات الأساسية. عندما تكون زاوية اللف $\pm 45$ درجة، تكون مقاومة الالتواء للأنبوب الكربوني أفضل؛ وعندما تكون زاوية اللف 0 درجة، تكون القوة المحورية للأنبوب الكربوني أعلى.

يتم تشرب خيط ألياف الكربون بالكامل مع المادة الأساسية من خلال جهاز التشرب، وبعد تصنيع الخيط المشبع، يتم لفه على القالب الداخلي بتوتر يتراوح بين 5-15 نيوتن متر، ويجب الحفاظ على هذا التوتر بشكل موحد أثناء عملية اللف، وذلك لضمان جودة مستقرة لأنبوب الكربون.

بعد الانتهاء من اللف، يُوضع الأنبوب الكربوني مع القالب الداخلي في فرن التصلب ويُعالج حرارياً عند درجة حرارة تتراوح بين 100-150 مئوية لمدة 1-3 ساعات.

في نهاية عملية التصلب، يُزال القالب الداخلي. وتعتمد طريقة إزالة القالب الداخلي على مادته وشكله، حيث يمكن سحب بعضها مباشرة، في حين أن البعض الآخر يحتاج إلى إذابته وإزالته، وأخيراً يتم تشذيب الأنبوب الكربوني وتلميعه بحيث يمكن التحكم في خطأ الأبعاد ضمن نطاق 0.05 مم.

الأجزاء المصنعة (التشكيل)

لأجزاء ألياف الكربون ذات الشكل المعقد، تُستخدم عادةً عملية التشكيل، مثل أجزاء السيارات، وأجزاء المعدات الطبية، وهي عمليات تُستخدم بشكل واسع لهذه الأغراض.

أولاً، وفقًا لشكل الأجزاء المصممة، يتم تصميم وتصنيع قوالب عالية الدقة، ويجب التحكم في خشونة سطح القالب بحيث تكون أقل من Ra0.8، لأن دقة القالب تؤثر بشكل مباشر على دقة الأبعاد والشكل للقطع المُصنعة.

يتم قص قماش الألياف الكربونية أو حصيرة الألياف الكربونية إلى الحجم المناسب لشكل القالب، ثم طلاء مادة المصفوفة بالتساوي على سطحه لضمان تجانس السمك، ثم وضعها داخل القالب، وبعد ذلك يتم تطبيق ضغط يتراوح بين 10-20 ميجا باسكال باستخدام المكبس، بحيث تلتصق المادة من الألياف الكربونية تمامًا بتجويف القالب.

يتم وضع القالب في جهاز تسخين، وتحميصه وتجفيفه عند درجة حرارة تتراوح بين 130-170 درجة مئوية لمدة 3-6 ساعات، ويجب التحكم بدقة في درجة الحرارة والضغط أثناء عملية التصلب، تجنبًا لظهور عيوب مثل الفقاعات أو التشققات وغيرها في الأجزاء المُصنعة.

بعد اكتمال عملية المعالجة، تُستخرج الأجزاء المصنعة من القوالب وتُعالج بإزالة الحواف الزائدة وصنفرة الأسطح لجعلها مطابقة لمتطلبات الاستخدام.

تكنولوجيا ناشئة

1. الطباعة ثلاثية الأبعاد

يمكن لهذه التكنولوجيا تصنيع أشكال معقدة من المنتجات الليفية الكربونية مباشرة، مما يقلل بشكل كبير من دورة تطوير المنتج، كما يمكن من التخصيص الشخصي. ومع ذلك، فإن المنتجات الليفية الكربونية المصنوعة بالطباعة ثلاثية الأبعاد لا تزال حالياً أقل من المنتجات المصنوعة بالطرق التقليدية من حيث الخواص الميكانيكية، كما أن تكلفتها مرتفعة نسبياً، ويجب تحسين هذه الجوانب أكثر.

2. تكنولوجيا RTM

وهذا هو، نقل الراتنج تقنية صناعة الصب، هو ألياف الكربون مواد تعزيز في القالب، ومن ثم حقن الراتنج في القالب، بحيث الراتنج يتسلل إلى مواد تعزيز وتشديد صب. هذه التكنولوجيا لها مزايا كفاءة التشكيل العالية ، وجودة المنتج المستقرة ، وانخفاض التلوث البيئي ، وما إلى ذلك. إنها مناسبة للغاية لإنتاج منتجات ألياف الكربون بطرق معقدة.

اختبار الجودة: ضمان جودة كل منتج

بعد إنتاج منتجات ألياف الكربون، يجب أن تخضع للاختبارات الصارمة للجودة قبل دخول السوق. وتشمل عناصر الاختبار بشكل رئيسي دقة الأبعاد، وجودة المظهر والخصائص الميكانيكية.

يمكن استخدام الميكرومتيرات، وأجهزة الإسقاط وغير ذلك من الأدوات لاختبار الدقة الأبعادية، وبالنسبة لمتطلبات المنتج العالية الدقة، يتم أيضًا استخدام جهاز القياس التناسقي (CMM)؛ ويتم فحص جودة المظهر بشكل أساسي للتحقق مما إذا كانت هناك فقاعات أو تشققات أو انحناءات أو عيوب أخرى على سطح المنتج، وعادةً ما يتم ذلك باستخدام طريقة مزيج من الفحص البصري وفحص العدسة المكبرة؛ أما اختبار الخواص الميكانيكية فيتطلب إجراء الاختبارات بواسطة آلة اختبار الشد، وآلة الصدم وغيرها من المعدات المتخصصة، وذلك لاختبار مؤشرات مقاومة المنتج، وصلابته، ومرونته وغيرها، لضمان تلبية المنتج لمتطلبات القوى المستخدمة فعليًا. ويحتاج اختبار الأداء الميكانيكي إلى استخدام آلات شد وغيرها من المعدات المهنية لاختبار مؤشرات القوة والصلابة والمرونة، لضمان قدرة المنتج على تلبية متطلبات الاستخدام الفعلي للقوة. ولا يُسمح بدخول السوق إلا للمنتجات التي تنطبق عليها جميع مشاريع الفحص وتكون مؤهلة.

يمكن استخدام الميكرومتيرات، والمجسات، وأدوات أخرى لاختبار الدقة الأبعادية، وبالنسبة لمتطلبات المنتجات عالية الدقة، يتم أيضًا استخدام جهاز القياس الإحداثي (CMM)؛ ويتم فحص جودة المظهر بشكل أساسي للتحقق مما إذا كانت هناك فقاعات أو تشققات أو انحناءات أو عيوب أخرى على سطح المنتج، وعادةً ما يتم ذلك باستخدام طريقة مزيج من الفحص البصري وفحص العدسة المكبرة؛ أما اختبار الخواص الميكانيكية فيتطلب إجراء الاختبارات بواسطة آلات اختبار الشد، وآلات الصدمات، ومعدات متخصصة أخرى، وذلك لاختبار مؤشرات مقاومة المنتج، وصلابته، ومرونته وغيرها، لضمان تلبية المنتج لمتطلبات القوى أثناء الاستخدام الفعلي. يتطلب اختبار الأداء الميكانيكي استخدام آلات اختبار الشد ومعدات احترافية أخرى لاختبار مؤشرات القوة، والصلابة، والمرونة، وضمان قدرة المنتج على تلبية متطلبات القوى في الاستخدام العملي. ولا يُسمح بدخول السوق إلا للمنتجات التي تنطبق عليها جميع بنود الاختبار وتكون مؤهلة.

حقوق النشر © 2026 شركة تشانغجياجانغ وينوو للمواد المركبة المحدودة. جميع الحقوق محفوظة