Nr. 80 Changjiang Mingzhu Road, Houcheng Straat, Zhangjiagang Stad, Provincie Jiangsu, China +86-15995540423 [email protected] +86 15995540423

Koolstofvezel producten , vanwege hun uitstekende eigenschappen van lichtgewicht en hoge sterkte, worden veelvuldig gebruikt in tal van toepassingen, zoals vliegtuigonderdelen in de lucht- en ruimtevaart, carrosserie-structuren in auto's en hoogwaardige apparatuur in de sport. Hoe worden ze stap voor stap omgezet van basismaterialen naar praktische producten? Hieronder volgt een gedetailleerde introductie van de belangrijkste aspecten bij de productie van koolstofplaten, koolstofbuizen en gevormde koolstofvezelonderdelen.

Rauw materiaal voorbereiding

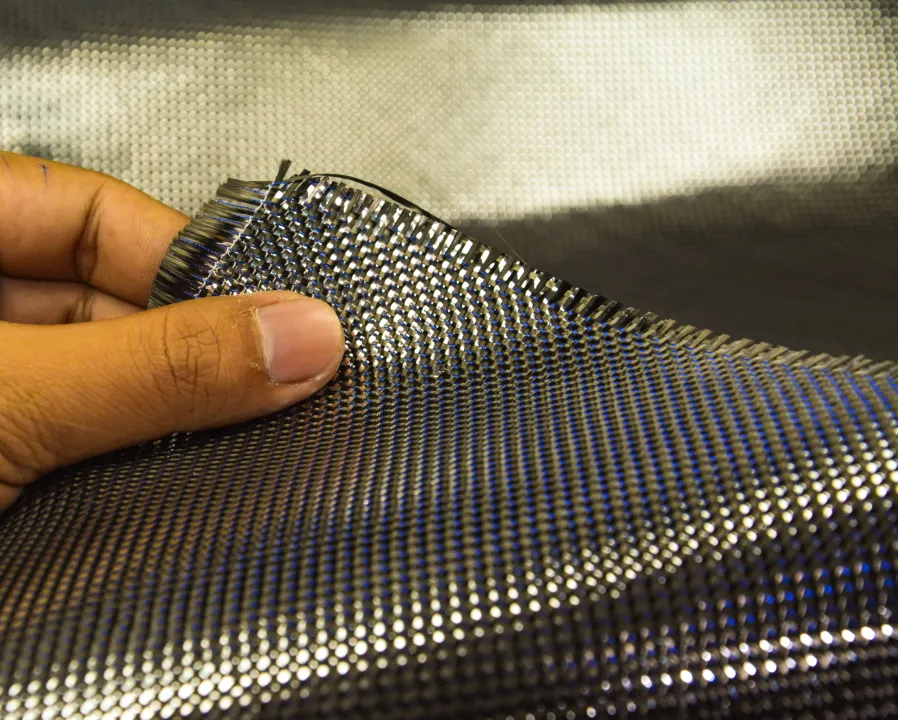

De kerngrondstoffen van koolstofvezel producten inclusief koolstofvezelgaren en matrixmaterialen. Koolstofvezel filamenten worden gemaakt van organische vezels zoals polyacrylonitril die bij hoge temperaturen worden gecarboniseerd. Ze zijn slechts een paar micrometer in doorsnede, veel dunner dan een haar, maar veel sterker dan gewoon staal. Deze koolstofvezelfilamenten worden meestal verwerkt tot koolstofvezelweefsel of -garen om latere vormgevingsprocessen te vergemakkelijken.

Het matrixmateriaal bestaat voornamelijk uit epoxyhars en andere polymeermaterialen, wat een cruciale rol speelt: niet alleen om de koolstofvezel filamenten aan elkaar te binden, maar ook om spanning over te dragen en tegelijkertijd bescherming te bieden aan de koolstofvezel filamenten, zodat deze beschermd zijn tegen vocht, corrosieve stoffen en andere externe invloeden uit de omgeving. Voorafgaand aan de productie worden koolstofvezel filamenten en matrixmaterialen van passende specificaties geselecteerd op basis van de prestatie-eisen van verschillende producten, en wordt een strikte kwaliteitstest uitgevoerd om ervoor te zorgen dat de kwaliteit van de grondstoffen voldoet aan de productienormen.

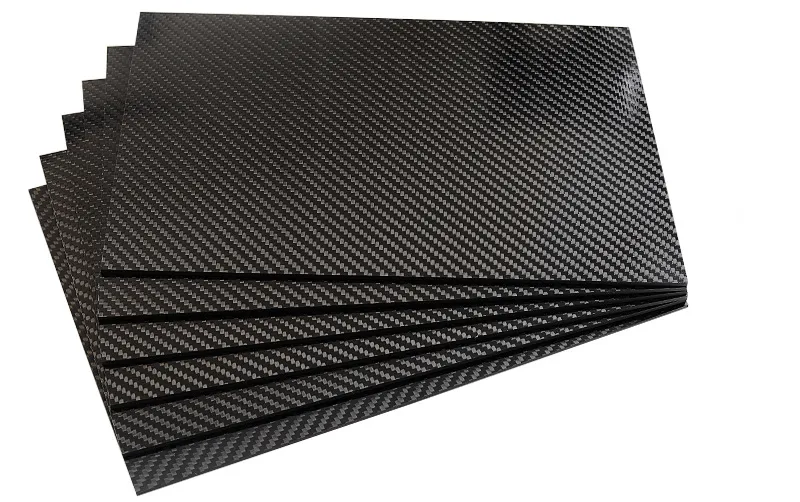

Koolstofplaat (gelamineerde vorm)

Koolstofplaten worden voornamelijk vervaardigd met behulp van het gelamineerde vormproces, wat vaak wordt gebruikt voor producten zoals ski's en badmintonrackets.

Allereerst, volgens de ontwerpeisen snijden koolstofvezelpreprepreg , prepreg is vooraf geïmpregneerd met het basismateriaal van koolstofvezelweefsel, waarbij de snijfout binnen 0,1 mm moet worden gehouden om de maatnauwkeurigheid van de volgende producten te garanderen.

De gesneden prepregs worden vervolgens gelamineerd in een specifieke richting en volgorde. Eenzijdige stapeling geeft het koolstofblad hoge sterkte in één richting, wat geschikt is voor constructiedelen die eenzijdige krachten moeten weerstaan, terwijl kruislings stapelen het koolstofblad goede prestaties in meerdere richtingen geeft, wat geschikt is voor onderdelen met complexe belastingsomstandigheden.

Daarna worden de gestapelde prepregs in matrijzen geplaatst en wordt er een druk van 5-10 MPa aangebracht, zodat de prepregs nauwsluitend de vorm van de matrijzen aannemen, waarna de matrijzen in hete persinstallaties of ovens worden geplaatst en 2-4 uur worden verhit en gehard bij een temperatuur van $120-180^{\circ} C$.

Nadat de uitharding voltooid is, wordt de koolstofplaat uit de mal verwijderd en wordt verdere bewerking zoals schuren en snijden uitgevoerd om deze aan het gebruiksniveau aan te passen.

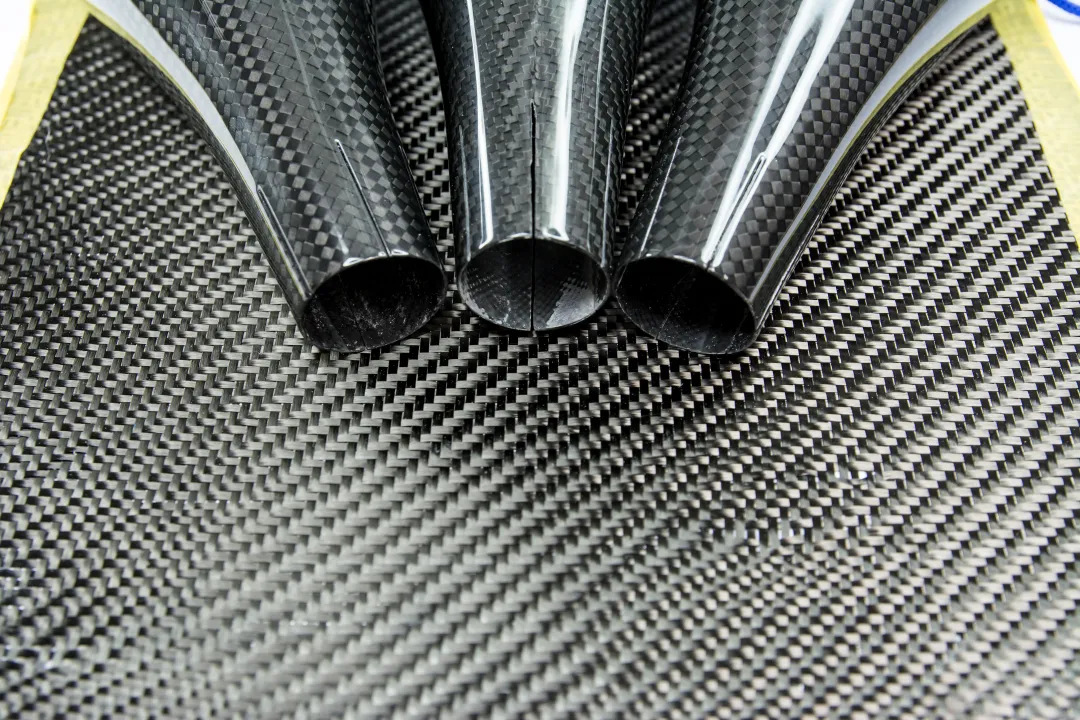

Koolstofbuizen (wikkelen en vormen)

Koolstofbuizen worden meestal gemaakt door het wikkelen en vormen van materiaal, een proces dat veel wordt gebruikt voor producten zoals frameconstructies van drones en golfclubs.

De wikkelparameters van de wikkelmachine worden ontworpen op basis van de afmetingen en prestatie-eisen van de koolstofbuis, waarbij de wikkelhoek één van de belangrijkste parameters is. Wanneer de wikkelhoek $\pm 45$ graden is, is de torsieverdraagzaamheid van de koolstofbuis beter; wanneer de wikkelhoek 0 graden is, is de axiale sterkte van de koolstofbuis hoger.

De koolstofvezelgaren wordt volledig geïmpregneerd met het basismateriaal via het impregneerapparaat, en nadat de geïmpregneerde garen is vervaardigd, wordt deze met een spanning van 5-15 Nm op de mal gewikkeld, waarbij de spanning tijdens het wikkelen gelijkmatig moet blijven om zo de stabiele kwaliteit van de koolstofbuis te garanderen.

Na het wikkelen wordt de koolstofbuis met mal in de uithardingsoven geplaatst en gedurende 1-3 uur bij 100-150 °C gehard.

Aan het einde van het uitharden wordt de mal verwijderd. De manier van malverwijdering is afhankelijk van het materiaal en de vorm ervan; sommige kunnen direct worden uitgetrokken, terwijl andere moeten worden opgelost en daarna verwijderd. Tot slot wordt de koolstofbuis bijgesneden en gepolijst, zodat de dimensionele tolerantie binnen 0,05 mm kan worden gehouden.

Gevormde onderdelen (matrijzen)

Complexe vormen van koolstofvezelonderdelen, veelal vervaardigd via een matrijsproces, zoals auto-onderdelen, onderdelen voor medische apparatuur, enz., worden meestal met dit proces gemaakt.

Allereerst, op basis van de vorm van de gevormde onderdelen, het ontwerpen en vervaardigen van hoogwaardige precisie matrijzen, waarbij de oppervlakteruwheid van de matrijs onder Ra0,8 moet worden gehouden, omdat de nauwkeurigheid van de matrijs direct invloed heeft op de afmetingen en vormnauwkeurigheid van de gevormde onderdelen.

Snijd het koolstofvezeldoek of de koolstofvezelmat op maat geschikt voor de vorm van de matrijs, breng gelijkmatig de matrixmaterialen aan op het oppervlak om een constante dikte te garanderen, plaats dit vervolgens in de matrijs, en breng daarna via een pers een druk van 10-20 MPa aan, zodat het koolstofvezelmateriaal volledig hecht aan de matrijsholte.

Plaats de matrijs in het verwarmingstoestel, warm deze op en laat uitharden bij een temperatuur van 130-170 °C gedurende 3-6 uur. Tijdens het uithardingsproces moeten temperatuur en druk zorgvuldig worden gecontroleerd om gebreken zoals luchtbellen, scheuren en dergelijke te voorkomen.

Nadat de uitharding is voltooid, worden de gevormde onderdelen uit de mallen gehaald en bewerkt door losse randen te verwijderen en de oppervlakken te schuren, zodat ze voldoen aan de eisen voor gebruik.

Opkomende Technologie

1. 3D-printen

Deze technologie kan direct complexe vormen van koolstofvezelproducten produceren, wat de productontwikkelingscyclus sterk verkort en persoonlijke aanpassing mogelijk maakt. Momenteel bestaat er echter nog steeds een zeker verschil in mechanische eigenschappen tussen via 3D-printen gemaakte koolstofvezelproducten en producten die via de traditionele methode zijn geproduceerd, en de kosten zijn relatief hoog. Deze aspecten moeten verder worden verbeterd.

2. RTM-technologie

Dat wil zeggen, de resin transfer molding-technologie, waarbij het koolstofvezelversterkingsmateriaal in de mal wordt geplaatst en vervolgens hars in de mal wordt geïnjecteerd, zodat de hars het versterkingsmateriaal doordringt en uithardt tot vorm. Deze technologie heeft voordelen zoals hoge vormgeefefficiëntie, stabiele productkwaliteit, lage milieuvervuiling, enz. Het is zeer geschikt voor massaproductie van koolstofvezelproducten met complexe vormen.

Kwaliteitstesten: waarborgen van de kwaliteit van elk product

Nadat de koolstofvezelproducten zijn gemaakt, moeten zij strenge kwaliteitstests ondergaan voordat zij op de markt komen. De testitems omvatten voornamelijk maatnauwkeurigheid, oppervlaktekwaliteit en mechanische eigenschappen.

Voor het testen van de maatnauwkeurigheid kunnen schuifmaten, projectoren en andere hulpmiddelen worden gebruikt. Voor producten met hoge precisie-eisen wordt ook gebruikgemaakt van een CMM; bij het testen van de oppervlakkwaliteit wordt voornamelijk gecontroleerd of er bellen, barsten, inzinkingen en andere gebreken aanwezig zijn op het productoppervlak, meestal door middel van visuele inspectie in combinatie met inspectie via een vergrootglas; mechanische eigenschappen moeten worden getest met behulp van een trektestmachine, slagvastheidstester en ander professioneel materiaal, om de sterkte, stijfheid, taaiheid en andere kenmerken van het product te bepalen, zodat gewaarborgd is dat het product voldoet aan de eisen van de daadwerkelijke belasting in gebruik. Het testen van mechanische prestaties vereist het gebruik van trektestmachines en andere professionele apparatuur om de sterkte, stijfheid, taaiheid en andere indicatoren te testen, zodat verzekerd is dat het product voldoet aan de eisen van de daadwerkelijke belasting in gebruik. Alleen producten die alle testprojecten met geslaagd resultaat hebben doorlopen, mogen op de markt worden gebracht.

Dimensionale nauwkeurigheidstests kunnen met behulp van klemmen, projectoren en andere hulpmiddelen worden uitgevoerd, voor de hoge precisievereisten van het product, zal ook het CMM worden gebruikt; uiterlijkkwaliteitstesting is voornamelijk om het productoppervlak te controleren of er bubbels, scheuren Bij het testen van de mechanische prestaties moet gebruik worden gemaakt van trekproefmachines en andere professionele apparatuur om de sterkte, stijfheid, taaiheid en andere indicatoren te testen om ervoor te zorgen dat het product aan de vereisten van het daadwerkelijke gebruik van de kracht kan voldoen. Alleen alle proefprojecten met gekwalificeerde producten mogen op de markt worden gebracht.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Alle rechten voorbehouden