Nr 80 Changjiang Mingzhu Road, Houcheng Street, Zhangjiagang City, Jiangsu Province, Chiny +86-15995540423 [email protected] +86 15995540423

Włókno węglowe pRODUKTY , ze względu na swoje wybitne cechy, takie jak lekkość i duża wytrzymałość, są powszechnie stosowane w wielu zastosowaniach, takich jak elementy konstrukcyjne w przemyśle lotniczym, nadwozia samochodów czy wysokiej klasy sprzęt sportowy. Jak krok po kroku przechodzą one z podstawowego materiału w praktyczne produkty? Poniżej znajduje się szczegółowe wprowadzenie do kluczowych etapów produkcji płyt węglowych, rur węglowych oraz kształtek z włókna węglowego.

Przygotowanie surowców

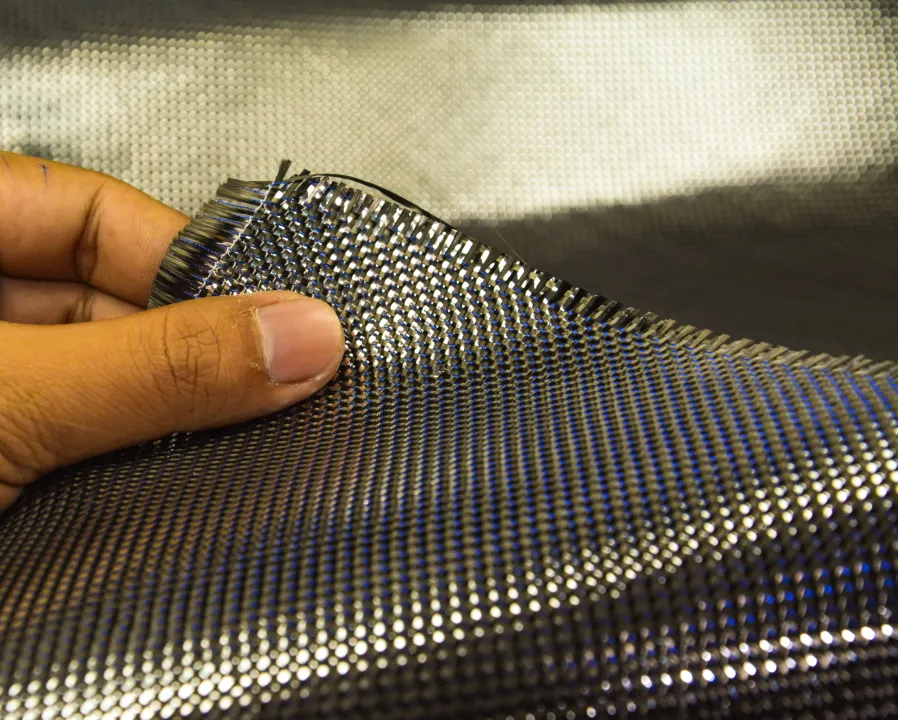

Podstawowymi surowcami niezbędnymi do produkcji produkty z włókna węglowego są przędza z włókna węglowego oraz materiały osnowy. Włókna węglowe powstają z organicznych włókien, takich jak poliakrylonitryl, które są karbonizowane w wysokich temperaturach. Mają kilka mikronów średnicy, są znacznie cieńsze niż pojedynczy włos, ale jednocześnie dużo silniejsze niż zwykła stal. Takie nitki z włókna węglowego są zazwyczaj przetwarzane na tkaninę węglową lub przędzę z włókna węglowego, aby ułatwić kolejne operacje formowania.

Materiał macierzysty stanowi głównie żywica epoksydowa i inne materiały polimerowe, które odgrywają kluczową rolę, nie tylko łącząc ze sobą nitki włókna węglowego, ale również przekazując naprężenia oraz zapewniając ochronę przed zewnętrznym środowiskiem, takim jak wilgoć, substancje żrące i inne uszkodzenia. Przed produkcją dobiera się nitki włókna węglowego oraz materiały macierzyste odpowiednich specyfikacji zgodnie z wymaganiami wydajnościowymi różnych produktów, a następnie przeprowadza się rygorystyczne testy jakości, aby zagwarantować, że jakość surowców spełnia standardy produkcyjne.

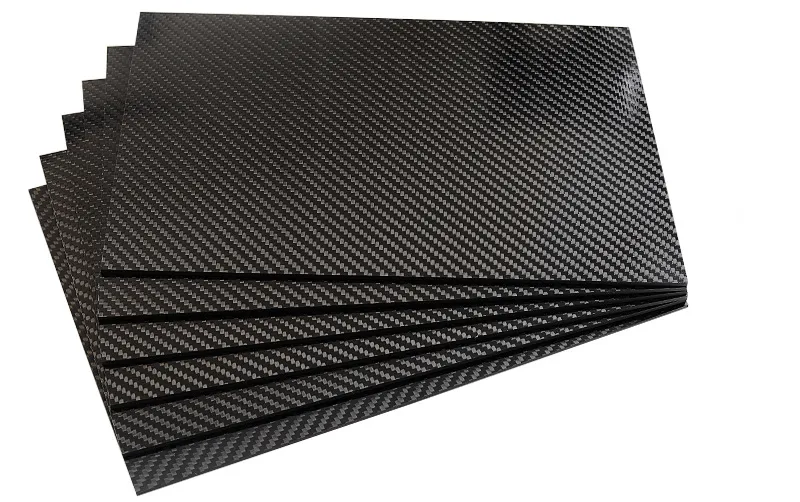

Płyta węglowa (formowanie warstwowe)

Płyty węglowe są wytwarzane głównie metodą formowania warstwowego, która jest często stosowana w przypadku produktów takich jak narty czy ramki do raket do badmintona.

Po pierwsze, zgodnie z wymaganiami projektowymi należy pociąć prepreg z włókien węglowych , prepreg jest wstępnie impregnowany materiałem wiążącym tkaniny z włókna węglowego, błąd cięcia musi być kontrolowany na poziomie 0,1 mm, aby zapewnić dokładność wymiarową kolejnych produktów.

Następnie pokrojone prepregi są laminowane w określonym kierunku i kolejności. Układ jednokierunkowy nadaje arkuszowi węglowemu wysoką wytrzymałość w jednym kierunku, co czyni go odpowiednim dla elementów konstrukcyjnych przeznaczonych do przenoszenia obciążeń jednokierunkowych, natomiast układ krzyżowy zapewnia dobry kompromis wytrzymałości w wielu kierunkach i nadaje się do części poddawanych złożonym stanom obciążenia.

Następnie ułożone warstwy prepregu umieszcza się w formach i aplikuje ciśnienie o wartości 5–10 MPa, aby prepregi dokładnie przylegały do kształtu formy, a następnie formy umieszcza się w prasach cieplnych lub piecach i utwardza w temperaturze $120-180^{\circ} C$ przez 2–4 godziny.

Po zakończeniu procesu utwardzania płyta węglowa jest usuwana ze sztuki, a następnie wykonywane są kolejne operacje, takie jak szlifowanie i cięcie, aby doprowadzić ją do standardu użytkowego.

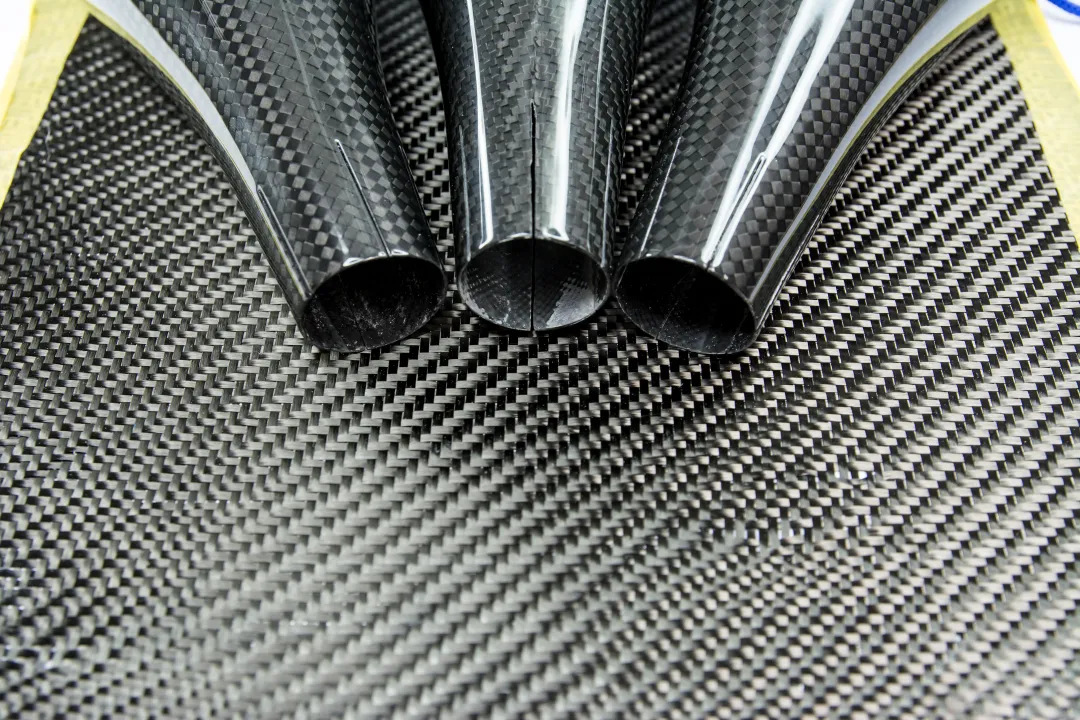

Rury węglowe (namot i formowanie)

Rury węglowe są najczęściej wykonywane metodą namotu i formowania, która jest powszechnie stosowana w produktach takich jak ramy dronów czy kije do gry w golfa.

Parametry nawijania maszyny nawijalnej są projektowane zgodnie z wymaganiami dotyczącymi rozmiaru i właściwości rury węglowej, przy czym kąt nawijania jest jednym z kluczowych parametrów. Gdy kąt nawijania wynosi $\pm 45$ stopni, odporność rury węglowej na skręcanie jest lepsza; gdy kąt nawijania wynosi 0 stopni, wytrzymałość osiowa rury węglowej będzie wyższa.

Włókno węglowe jest całkowicie impregnowane materiałem podstawowym za pomocą urządzenia do impregnacji, a po wykonaniu impregnowanego włókna nawija się je na mandryl z naprężeniem 5-15 Nm, przy czym naprężenie powinno być utrzymywane jednostajnie w trakcie procesu nawijania, aby zapewnić stabilną jakość rury węglowej.

Po nawinięciu rura węglowa z mandrylem jest umieszczana w piecu utwardzającym i utwardzana w temperaturze 100-150°C przez 1-3 godziny.

Na końcu procesu utwardzania mandryl jest usuwany. Sposób usunięcia mandryla zależy od jego materiału i kształtu – niektóre można wyjąć bezpośrednio, a inne należy rozpuścić i usunąć. Następnie rura węglowa jest dociskana i polerowana, tak aby błąd wymiarowy mógł być kontrolowany na poziomie 0,05 mm.

Części kształtowe (formowanie)

Złożony kształt części z włókna węglowego, powszechnie stosowany proces formowania, taki jak elementy samochodowe, części sprzętu medycznego itp., są najczęściej wykonywane w tym procesie.

Po pierwsze, w zależności od kształtu wyrobów formowanych, należy zaprojektować i wykonać wysokodokładne formy, przy czym chropowatość powierzchni formy musi być kontrolowana na poziomie poniżej Ra0,8, ponieważ dokładność formy ma bezpośredni wpływ na dokładność wymiarów i kształtu wyrobów formowanych.

Wytnij tkaninę z włókna węglowego lub matę z włókna węglowego na rozmiar odpowiedni do kształtu formy, równomiernie nałóż materiał macierzy na jej powierzchnię, aby zapewnić jednolitą grubość, a następnie umieść ją w formie, po czym za pomocą prasy przyłóż ciśnienie 10–20 MPa, tak aby materiał z włókna węglowego całkowicie przylegał do wnęki formy.

Umieść formę w urządzeniu grzejnym, podgrzewaj i utwardzaj w temperaturze 130–170°C przez 3–6 godzin; proces utwardzania wymaga ścisłej kontroli temperatury i ciśnienia, aby uniknąć wad takich jak pęcherzyki, pęknięcia oraz innych defektów w wyrobach formowanych.

Po zakończeniu procesu utwardzania elementy formowane są wyjmowane z form i obrabiane poprzez usuwanie nadmiarów materiału oraz szlifowanie powierzchni, aby spełniały wymagania użytkowe.

Nadchodząca Technologia

1. Druk 3D

Ta technologia może bezpośrednio wytwarzać skomplikowane kształty produktów z włókna węglowego, znacznie skracając cykl rozwoju produktu, a także umożliwia indywidualną personalizację. Obecnie jednak produkty z włókna węglowego wytwarzane metodą druku 3D nadal odstają pod względem właściwości mechanicznych od produktów wykonanych tradycyjnymi metodami, a ich koszt jest stosunkowo wysoki, dlatego te aspekty wymagają dalszego ulepszenia.

2. Technologia RTM

Czyli technologia formowania przez transfer żywicy, polegająca na umieszczeniu węglowego materiału wzmacniającego w formie, a następnie wtrysknięciu żywicy do formy, tak aby żywica przesiąkła przez materiał wzmacniający i utwardziła się. Ta technologia ma zalety takie jak wysoka wydajność formowania, stabilna jakość produktu, niska emisja zanieczyszczeń do środowiska itp. Jest bardzo odpowiednia do masowej produkcji wyrobów z włókna węglowego o skomplikowanych kształtach.

Testowanie jakości: zapewnienie wysokiej jakości każdego produktu

Po wyprodukowaniu wyroby z włókna węglowego muszą przejść rygorystyczne testy jakości przed wprowadzeniem na rynek. Badania obejmują głównie dokładność wymiarów, jakość wykończenia powierzchni oraz właściwości mechaniczne.

Testowanie dokładności wymiarowej może wykorzystywać suwmiarki, projektorzy i inne narzędzia; dla produktów o wysokich wymaganiach dokładnościowych stosuje się również maszyny pomiarowe CMM. Kontrola jakości wyglądów polega głównie na sprawdzaniu, czy powierzchnia produktu nie zawiera pęcherzyków, pęknięć, zagłębień i innych wad, zazwyczaj łączy się wizualną kontrolę z badaniem pod lupą. Badania właściwości mechanicznych wymagają użycia specjalistycznego sprzętu, takiego jak maszyna wytrzymałościowa do rozciągania czy maszyna udarności, aby przetestować wytrzymałość, sztywność, ciągliwość i inne wskaźniki, zapewniając, że produkt spełnia wymagania dotyczące obciążeń użytkowych. Testowanie właściwości mechanicznych wymaga użycia maszyn rozciągальных i innego profesjonalnego sprzętu do badania wytrzymałości, sztywności, ciągliwości oraz innych parametrów, by zagwarantować, że produkt będzie odpowiadał wymaganiom użytkowym. Tylko produkty, które przejdą pomyślnie wszystkie testy, mogą zostać dopuszczone do rynku.

Testowanie dokładności wymiarowej może wykorzystywać suwmiarki, projektorzy i inne narzędzia; dla produktów o wysokich wymaganiach dokładnościowych stosuje się również maszyny pomiarowe CMM. Kontrola jakości wyglądów polega głównie na sprawdzaniu, czy powierzchnia produktu nie zawiera pęcherzy, pęknięć, zagłębień i innych wad, zazwyczaj łączy się wizualną kontrolę z badaniem pod lupą. Badania właściwości mechanicznych wymagają użycia specjalistycznego sprzętu, takiego jak maszyna wytrzymałościowa do rozciągania czy maszyna udarności, aby przetestować wytrzymałość, sztywność, ciągliwość i inne wskaźniki, zapewniając tym samym, że produkt spełni wymagania dotyczące obciążeń w rzeczywistym użytkowaniu. Testy właściwości mechanicznych wymagają użycia maszyn rozciągальных i innego profesjonalnego sprzętu do badania wytrzymałości, sztywności, ciągliwości oraz innych parametrów, by zagwarantować, że produkt będzie odpowiadał wymaganiom użytkowym. Tylko produkty, które przejdą pomyślnie wszystkie testy, mogą zostać dopuszczone do rynku.

Copyright © 2026 Zhangjiagang Weinuo Composites Co., Ltd. Wszystkie prawa zastrzeżone